Соединительные муфты

Роторы отдельных частей турбин, а также роторы турбины и генератора соединяются между собой муфтами, которые могут быть жесткими, полугибкими (полужесткими) и гибекими (подвижными)

Жесткие соединительные муфты часто устанавливают на турбогенераторах с жестким (коротким) валом, причем муфта лежит в выемке стойки, общей для подшипников обоих роторов; жесткие муфты прменяются всегда, если роторы турбины и генератора устанавливаются на трех подшипниках (отсутствует один подшипник у турбины).

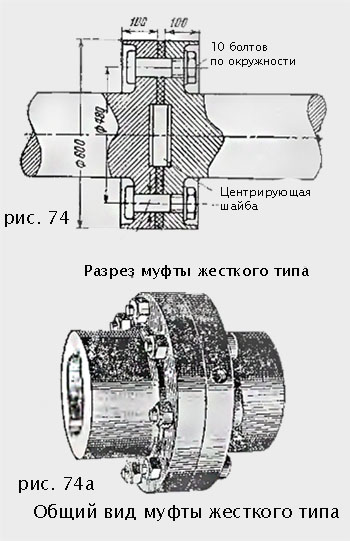

Жесткая муфта состоит из двух фланцев, откованных вместе с валами или насаженных на них и стянутых по окружности болтами (рис. 74 и 74а); муфты этого типа, отличаясь простотой конструкции, требуют очень точной установки подшипников агрегата. Соединительные болты муфты должны входить в отверстия фланцев без игры (от молотка). Обычно болты поочередно пригоняют к отверстиям шлифовкой, после чего головки болтов и отверстия нумеруют.

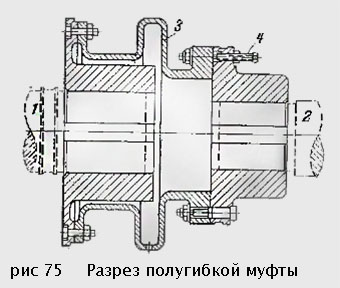

На (рис. 75) показана конструкция полугибкой муфты применяющейся для соединения вала 1 турбины с валом 2 генератора. Некоторая эластичность этой муфты достигается применением упругой волнообразной соединительной части 3, допускающей незначительную угловую и радиальную расцентровку валов во время работы. В то же время эта муфта не является компенсатором в осевом направлении. Болт 4 служит для отжимания фланцев при разборке муфты.

Подвижная (гибкая) муфта допускает относительное перемещение валов, вызываемое неточностью их установки и тепловыми деформациями при работе турбины; муфты этого типа устанавливают на турбогенераторы, имеющие четыре или больше опорных подшипников, причем помещают муфту в промежутке между двумя подшипниками

Подвижная муфта обычно состоит из двух насаженных на валы фланцев (звездочек), каждый из которых имеет по окружности ряд кулачковых выступов или зубцов, входящих в соответствующие им прорезы в надетой снаружи разъемной соединительной части. Муфты этого типа показаны на (рис. 76)

Кулачки или зубцы входят в прорезы с небольшим зазором и обильно смазываются маслом, которое подается в муфты во специальной трубке или непосредсвенно из подшипника, масляная пленка в зазорах смягчает толчки и предупреждает изнашивание кулачков. Кулачки подвижных муфт иногда делают сменными, причем в этом случае и выполняют для больше эластичности из стальных пластинок, набранных в пакеты.

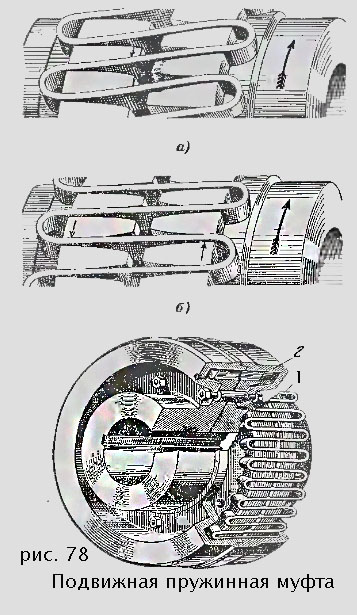

На (рис. 78) изображена конструкция пружинной подвижной муфты, применяемой для соединения валов двухкорпусных турбин. Эта муфта не только смягчает толчки при передаче крутящего момента, но допускает довольно большие сдвиги роторов в осевом направлении относительно друг друга и небольшое несовпадение осей роторов, которое часто появляется с течением времени даже у безукоризненно смонтированных машин.

Муфта состоит из двух фланцев, каждый из которых насажен на конец соответствующего вала; по окружности фланцы имеют ряд зубцов, между которыми помещается волнообразно изогнутая стальная пружина 1, состоящая из нескольких сегментов для облегчения сборки. Муфта закрывается сверху кожухом 2, удерживающим пружину от вылетания.

Зубцы имеют форму, дающую возможность пружине свободно прогибаться. При нормальных нагрузках усилие передается длинными свободными участками пружины (рис. 78б), которые при этом весьма эластичны. При перегрузках точки опоры витков пружины в зубцах перемещаются так, что остаются только короткие свободные участки, жесткость которых увеличилась пропорционально возрастанию нагрузки (рис 78а)

Соединительные муфты турбогенераторов всегда бывают закрыты неподвижными кожухами, нижняя часть которых обычно отлита заодно со стойкими близлежащих подшипников.

Валоповоротные приспособления (валоповорот)

После останова турбины происходит постепенное остывание ее деталей. Этот процесс протекает в течение нескольких часов; подсчетами и опытными исследованиями было установлено, что вал мощной турбины принимает температуру окружающей среды премерно через 40-50 часов.

Если вал остывает в неподвижном состоянии, то происходит его изгиб, по крайней мере временный, который может не позволить вновь пустить турбину в ход из-за сильных вибраций.

Изгиб неподвижного вала происходит вследствие неравномерности его охлаждения: верхняя часть вала находится в более теплой среде, чем нижняя, так как холодные слои воздуха, естественно, скопляются в нижней части турбины, а горячие - поднимаются кверху; разница температур вверху и внизу вала может достигать 50-60о С. Поэтому волокна вала, расположенные снизу, сокращаются раньше верхних, и вал приобретает кривизну - выгибается вверх. С течением времени величина прогиба ротора возрастает и может достигнуть такой степени, что турбину в некоторый момент времени будет невозможно пустить в ход; затем температура внутри турбины постепенно выравнивается, и вал начинает выпрямляться. Таким образом, для каждой турбины есть определенный промежуток времени после ее останова, в течение которого ее нельзя пускать в ход. Установить это промежуток времени можно только опытным путем, проведя измерения кривизны вала через определенные промежутки времени посредством точных индикаторов; на основании этих измерений должна быть построена соответствующая кривая, которой нужно руководствоваться при эксплуатации данной турбины.

Попадание в остановленную турбину пара через неплотные клапаны может сильно изменить характер описанного процесса и привести к тому, что выравнивания температур и самостоятельного выпрямления вала вообще не произойдет.

Существует два основных способа уменьшения искривления вала при остывании:

1. Регулярное проворачивание ротора турбины на 180о. После поворота на 180о вала, первоначально искривившегося вверх, начинается его выпрямление, а затем искривление в обратную сторону. Если для данной турбины известен промежуток времени, в течении которого кривизна вала достигает предельной величины, при которой еще возможен безопасный пуск в ход (0,03-0,05 мм), то поворачивая ротор на 180о чрез соответствующие промежутки времени, можно держать турбину в работоспособном состоянии.

Проворачивание производится посредством валоповоротного механизма, ручного или электрического. Необходимо следить за тем, чтобы повороты производились точно на 180о иначе эффект этого мероприятия может сойти на нет.

2. Непрерывное медленное вращение ротора посредством валоповоротного устройства в течении всего времени остывания турбины или определенных периодов времени после останова и перед пуском ее. Схема такого устройства приведена на (рис. 79). Оно состоит из электродвигателя 1, вращающего валик с червячным винтом 2; этот винт сцеплен с шестерней 3, заклиненной на валике с червячным винтом 4; последний в свою очередь вращает соединительную муфту 5 ротора, снабженную по окружности зубчатым зацеплением, а следовательно, и вал 6 турбины. Червячный винт 4 можно передвигать вдоль его валика и этим выводить из зацепления с муфтой 5 перед пуском турбины. Рукоятка 7 дает возможность медленного вращения ротора от руки в случае надобности. Мощность мотора от 4-5 до 20-25 квт в зависимости от размеров турбогенератора.

Мотор автоматически включается при правильном введении шестерни в зацепление с муфтой 5. Механизм работает как после останова, так и перед пуском турбины; он автоматически выключается из работы, когда число оборотов турбины превзойдет 3,5 об/мин. Во время проворачивания ротор должен работать вспомогательный масляный насос для того, чтобы была обеспечена циркуляция масла в подшипниках.

Следует отметить, что длительное вращение ротора с малым числом оборотов не безвредно, так как при малых окружных скоростях шеек валов возможны нарушения масляной плнки в зазорах между шейками и вкладышами и возникновение полусухого трения, вызывающего износ баббитовой заливки подшипников.

Тепловая изоляция турбины

Рассматривая тепловые потери турбины, становится очевидным, что потери тепла излучением в окружающую среду невелики. Действительно, в общем тепловом балансе турбины они составляют только долю процента. Однако из этого не следует, что этими потерями можно пренебрегать; при колоссальных расходах пара крупных турбин, выражающихся в сотнях тонн в час, абсолютная величина этих потерь достигает десятков тысяч ккал/час.

Не говоря уже о том, что потеря тепла излучением является невозвратной, то есть тепло, сообщенное окружающей среде, не участвует больше в рабочем процессе турбины, эта потеря влечет за собой ряд дополнительных затруднений: громадные количества тепла, сообщаемые воздуху, вызывают необходимость в интенсивной вентиляции машинного зала, затрудняют обслуживание машин и ухудшают условия труда эксплуатационного персонала. Кроме того, горячие части турбины (например, часть высокого давления корпуса, паровые коробки) могут передавать излучением тепло холодным деталям (фундаменту, стойкам подшипников), что вызывает их дополнительное расширение и как следствие его - перекосы, нарушение центровки и появление вибраций при работе турбины.

Тепловая изоляция корпуса турбины и присоединенных к нему паропроводов имеет своим назначением не только максимально снизить потери тепла излучением, на и предохранить горячие детали турбины лот неравномерного охлаждения и появление перекосов.

К материалу и конструкции тепловой изоляции турбины предъявляют следующие основные требования:

1. Теплоизоляционный материал должен обладать низким коэффициентом теплопроводности, выдерживать, не разрушаясь и не теряя изолирующих свойств, высокую рабочую температуру и быть абсолютно безопасным в пожарном отношении.

2. Конструкция изоляционной обшивки должна быть такова, чтобы допускать удобную разборку турбины без повреждения изоляции; в частности, в таких местах, как фланцы в плоскостях разъема корпуса турбины и присоединенных к нему паропроводов, изоляция должна быть легко съемной.

Тепловая изоляция турбины обычно выполняется в виде обмазки, скорлуп (формованных изделий) или матрацев из изоляционного материала, удерживаемых на корпусе при помощи бандажей из тонкой полосовой стали. Поверх изоляционного материала надевается кожух из полированной или вороненой листовой стали, причем между кожухом и изоляционным материалом оставляется воздушная прослойка, имеющая значение для улучшения изоляции турбины (неподвижный воздух - очень плохой проводник тепла). Обшивка (кожух) должна придавать машине красивых внешний вид.

Часть низкого давления конденсационной турбины, имеющая невысокую температуру, не изолируется, а только шпаклюется и окрашивается.

Наиболее употребительным теплоизоляционным материалом для турбин являются асбестовые композиции, реже применяется шлаковая и стеклянная вата.

Изоляционные матрацы изготовляются из асбестового полотна и заполнятся для температур до 350-400о С асбестом, а для более высоких температур - менее теплопроводными и более стойкими материалами - ньювелем (композиция из асбеста и магнезии) или совелитом (композиция из асбеста и доломита).

Шлаковая и стеклянная вата для изоляции турбин применяется редко, так как она сильно утрясается при вибрациях, а это может повести к обнажению горячих поверхностей.

При особо высоких температурах свежего пара иногда применяется двойная изоляционная конструкция. В этом случае первых слой теплоизоляционного материала накладывают непосредственно на корпус турбины и поверх нее монтируют на каркасе второй слой изоляционного материала.