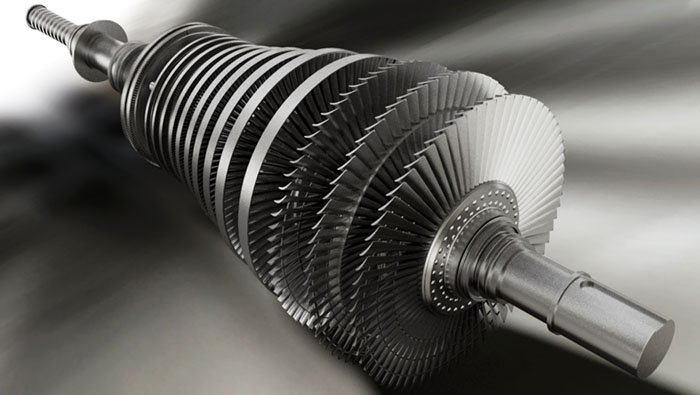

Ротор турбины

Ротор паровой турбины может быть барабанного, дискового или комбинированного типа.

Барабанный ротор применяют при умеренной окружной скорости, большом числе ступеней давления, малых перепадах давлений между ступенями и необходимости очень жесткой конструкции. Эти условия соответствуют особенностям реактивных турбин.

Дисковый ротор применяют при большой окружной скорости, небольшом числе ступеней давления и значительных перепадах давлений между ступенями; все эти условия имеют место в турбинах активного типа.

Комбинированный ротор чаще всего состоит из одного двухвенечного диска в части высокого давления и барабана в части низкого давления; двухвенчатый диск дает возможность уменьшить длину барабана, так как может использовать большой перепад давлений. Ротры этого типа часто устанавливают на активно-реактивные турбины небольшой и средней мощности.

Реже применяется вариант комбинированного типа, имеющий в части высокого давления один двухвенечный и несколько одновенечных дисков, а в части низкого давления - барабан. Встречаются и другие разновидности роторов.

Рассмотрим по отдельности основные части ротра.

Валы. Существует довольно много различных конструкций валов, но их можно разделить на две группы:

- Гладкие валы (рис. 49), имеющие одинаковый диаметр по всей длине вала, где насаживаются диски. Эти валы применяются только для небольших турбин, причем диски сажаются обычно на особые промежуточные кольца или втулки (рис. 51)

- Ступенчатые валы, имеющие ряд уступов, на каждый из которых насаживается один или два диска. Такая форма вала выгодна с точки зрения его прочности и, кроме того, облегчает снимание и насаживание дисков.

На передний конец вала обычно насаживают упорный гребень и червяк или шестерню, передающие движение регулятору и масляному насосу, а на задний конец - соединительную муфту. На переднем конце вала устанавливается также регулятор безопасности.

Валы изготавливают отковкой из высококачественной стали, после чего проводят соответствующую термическую обработку. Обточка и проверка вала производятся очень тщательно, так как даже почти незаметный изгиб его вызывает вибрацию турбины.

Для вала любой вообще машины существует строго определенное число оборотов, при достижении которого он начинает очень сильно вибрировать; это число оборотов называется критическим числом оборотов вала и зависит от его длины, диаметра и профиля, а также от веса и расположения дисков (распределения нагрузки) и от расположения и типа подшипников.

| Вибрациями в технике, вообще говоря, называют упругие колебания тела, то есть такие колебания, которые возникают под действием какой-либо внешней силы и продолжаются, постепенно затухая, в течении некоторого промежутка времени после того, как действие силы уже прекратилось. Число колебаний тела в единицу времени (например, в 1 сек) называется частотой колебаний, а их размах называется амплитудой колебаний. Каждое тело, имеющее определенную массу и форму и определенным образом закрепленное, будучи выведенным из состояния покоя, имеет известное и всегда постоянное для него число колебаний, которое называется частотой собственный колебаний тела и практически не зависит от величины действующей силы. |

Кроме собственный или свободный колебаний тела, возможны вынужденные колебания его, вызываемые периодически действующими внешними силами. Если внешняя сила действует на тело периодически и частота действия этой силы совпадает с частотой собственных колебаний тела или имеет величину, меньшую частоты собственных колебаний в целое число раз, то наступает резонанс колебаний, причем происходит значительное увеличение их амплитуды, часто разрушающе действующее на тело.

В паровой турбине вынужденные колебания вызываются толчками пара при прохождении лопаток мимо сопел и рядом других причин. Частота этих колебаний зависит от числа оборотов вала. То число оборотов вала, которое равно частоте собственных колебаний вала (в минуту), и является его критическим числом оборотов.

При числах оборотов, больших или меньших критического, вал будет работать спокойно за исключением тех моментов, когда число оборотов оказывается меньше критического в целое число раз. В эти моменты вибрация усиливается, хотя и не достигает такой степени, как при критическом числе оборотов.

Валы паровых турбин бывают жесткого и гибкого типа. Первые работают при числах оборотов ниже критических; вторые - при числах оборотов выше критических.

Таким образом при пуске турбины с жестким валом приходится переходить только через резонансные числа оборотов (меньшие критического в целое число раз), а при пуске турбины с гибким валом - и через критическое число оборотов. Эти моменты нужно знать заранее и переходить через них быстро и в полном соответствии с указаниями, данными в инструкции завода-изготовителя турбины.

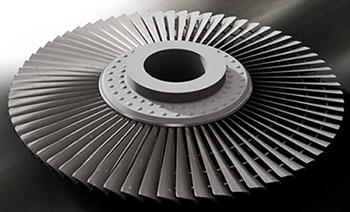

Диски. Каждый диск, как уже говорилось выше, несет один или несколько рядов лопаток, вставленных хвостами в проточенные по окружности диска пазы, насаженных на обод диска или насаженных и приклепанных к нему.

Диски можно выполнять из высококачественной стали, так как они могут быть хорошо прокованы. Поэтому в них и допускают большие напряжения; роторы дискового типа находят широкое применение при больших окружных скоростях.

Материалом дисков служит как простая углеродистая сталь, так и специальные стали (хромоникелевая, хромоникелемолибденовая и другие). Заготовки для дисков тщательно испытывают в заводских лабораториях, и никакие дефекты в них не допускаются; поверхность диска тщательно обрабатывают.

В дисках тех ступеней турбины, которые должны работать без реакции или с малой степенью реакции, обычно сверлят по нескольку отверстий для выравнивания давлений по обе стороны диска.

Посадка дисков на вал производится всегда с значительным натягом, диск насаживают горячим с таким расчетом, чтобы увеличение диаметра отверстия втулки во время эксплуатации турбины было меньше, чем полученное от нагревания при посадке диска.

Дело в том, что во время пуска и в нормальной работе диаметр диска слегка увеличивается за счет нагрева и действия центробежных сил; это вызывает ослабление натяга и посадки диска на валу. Отсутствие натяга при работе может вызвать "болтание" диска, опасную для турбины вибрацию ротора и быть причиной аварии. Рациональное закрепление дисков на валу является поэтому задачей особенно важной.

Существует ряд способов насадки дисков, из которых мы отметим следующие:

- Насаживание дисков на особые надетые на вал кольца (рис. 51а); способ этот применяют многие турбостроительные заводы. Фирма Броун-Бовери выполняет эти кольца пружинящими, что должно сохранять плотность посадки при расширении диска от нагревания и центробежной силы (рис. 51б). Однако опыт эксплуатации показал неудовлетворительность такого способа посадки дисков при высоких температурах пара.

- Насаживание дисков на слегка конические разрезные втулки (рис.51в); способ этот имеет то достоинство, что степень натяжения при непрессовывании можно установить с большой точностью, чем при обычной посадке.

Для предупреждения проворачивания дисков их закрепляют плоскими шпонками, поочередно расположенными с двух или трех сторон вала в целях сохранения балансировки ротора. Крайний диск ротора закрепляется гайкой, кольцом или иным способом. Перед насаживанием посадочные поверхности вала и втулок дисков обычно смазывают графитом для предохранения от прикипания. Между втулками соседних дисков, а также между гайкой и втулкой последнего диска должны быть оставлены зазоры порядка 0,1 - 0,2 мм для свободного расширения дисков при нагревании.

- В области высоких температур большие диски снабжаются "пальцевыми втулками (рис. 51г ). В таких дисках центральное отверстие растачивается до диаметра, значительно превышающего диаметр вала. После этого в диск с натягом впрессовывается втулка, которая затем растачивается до диаметра вала с припуском на натяг для посадки на вал. В запрессованной втулке просверливается в радиальном направлении ряд отверстий, куда загоняются штифты (пальцы). Собранный таким образом диск с втулкой обычным способом надевается на вал.

Цель этого устройства следующая: если во время работы турбины диск вследствие расширения от нагревания и центробежной силы начнет терять натяг и ослабнет на втулке, то пальцы не позволят диску расцентроваться и болтаться на втулке. Втулка же, плотнго сидящая на валу и имеющая примерно равную с ним температуру и небольшую массу, свой натяг сохранит.

Иногда посадка дисков на вал с помощью пальцевых втулок применяется и в высоконапряженных больших дисках ступеней низкого давления мощных современных турбин.

В настоящее время получили большое распространение роторы, вал которых откован заодно с дисками. Достоинством их являются отсутствие посадок, могущих ослабнуть в эксплуатации турбины, и меньшая длина, так как отпадает необходимость крепления дисков на валу, вследствие чего втулочные части дисков могут быть тоньше. Ввиду того что отковать ротор большого диаметра из одного слитка стали очень трудно, наибольшее применение цельнокованые роторы имеют для частей высокого давления многокорпусных турбин и для быстроходных турбин небольшой мощности. Главный недостаток этих роторов заключается в том, что в случае повреждения одного из дисков приходится заменять весь ротор целиком.

Довольно часто на цельнокованый ротор насаживают один или несколько съемных дисков большого диаметра.

Статическое и динамическое уравновешивание роторов

Для спокойной работы турбины ее ротор перед установкой должен быть безукоризненно отбалансирован (уравновешен) статически и динамически.

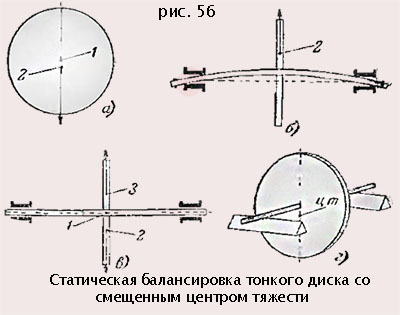

Рассмотрим этот вопрос подробнее; допустим, что мы имеем тонкий диск (рис. 56а), центр тяжести которого лежит в точке 2, находящейся на некотором расстоянии от центра вращения 1; причиной этого может быть неоднородность материала диска или неправильная (несимметричная) его обточка. При вращении такого диска появится неуравновешенная центробежная сила, величина которой будет тем больше, чем больше скорость вращения диска, его масса и расстояние центра тяжести от центра вращения. Направление действия этой силы будет лежать на диаметре, проходящем через центр тяжести, причем сила будет направлена наружу (см. стрелку на рис. 56б). На практике величина центробежной силы в быстроходных машинах может достигать нескольких тонн и наличие ее скажется сильными вибрациями вала.

Например, для небольшого диска весом 100 кг с центром тяжести, смещенным всего лишь на 0,1 мм, величина неуравновешенной центробежной силы при 5000 об/мин будет равна 280 кг, то есть почти в 3 раза превысит вес самого диска.

Для того чтобы уравновесить эту силу, достаточно поместить некоторый груз где-либо на том же диаметре, но с другой стороны от центра вращения (например в точке 3 (рис. 56), подобрав его величину так, чтобы возникшая новая центробежная сила имеющая обратное направление, была равна по величине первой силе. В нахождении величины этого груза и места его приложения и заключается статическая балансировка. Практически возможно и другое решение этой задачи, а именно вместо утяжеления стороны, противоположной положению центра тяжести, можно облегчить удалением металла ту сторону, где он находится, и тем сместить его до совпадения с центром вращения. Снимать металл следует по большой поверхности, чтобы не ослабить диска в каком-либо сечении.

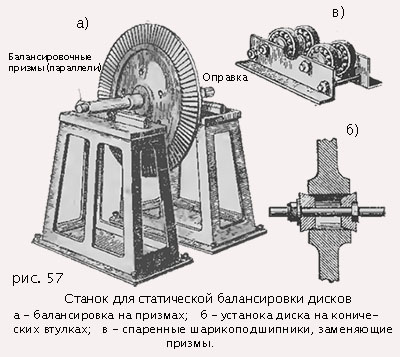

Нахождение плоскости в которой лежит центр тяжести, сравнительно не сложно; если дать возможность диску свободно повернуться на оси, то при остановке его центр тяжести окажется внизу (рис. 56г). Для этой цели вал с диском укладывают на параллельные строго горизонтальные шлифованные призмы из закаленной стали (ножи) или шарикоподошипники, на которых он может поворачиваться с минимальным трением (рис. 57)

Величину добавляемого груза или количество металла, которое необходимо снять, находят путем постепенных проб; часто для этой цели пользуются какой-нибудь мастикой, кусочки которой налепляют на диск и по достижении его уравновешенности взвешивают. Точно уравновешенный диск, будучи помещен на ножи, должен останавливаться в любом положении.

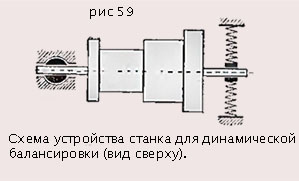

Для динамической балансировки ротор устанавливают в специальный станок (рис. 59), в котором один конец вала ротора ложиться в подшипник с шаровым вкладышем, а другой конец - в подшипник, зажатый между двумя пружинами; этот подшипник благодаря упругому закреплению может в известных пределах перемещаться в горизонтальном направлении (рис. 60). По колебаниям конца вала во время его вращения, отмечаемым особым указателем или индикатором, определяют место, где нужно расположить уравновешивающий груз, и необходимый вес груза.